Espacios. Vol. 36 (Nº 14) Año 2015. Pág. 10

Pesquisa ação sobre mudança de estratégia em uma indústria de móveis para refrigeração industrial

Action research on strategy change in a furniture industry for industrial refrigeration

Anderson Evandro do PRADO 1; Ana Melega Duarte de OLIVEIRA 2; Manoel GONÇALES Filho 3; Ari FERREIRA Junior 4; Fernando Celso de CAMPOS 5

Recibido: 31/03/15 • Aprobado: 23/04/2015

Contenido

RESUMO: Este artigo consiste em um estudo comparativo entre a produtividade de um sistema de manufatura com produção do tipo "puxada", e de um sistema tradicional com arquitetura linear, produção do tipo "empurrada, na indústria de moveis de refrigeração. Trata-se de um estudo de caso na empresa denominada Delta, que trabalha na produção de moveis de refrigeração industrial, que reformulou recentemente o arranjo físico das suas instalações industriais. A pesquisa é resultado da observação direta sobre os processos por intermédio de uma pesquisa-ação, onde todas as melhorias foram convertidas em valores para avaliação da viabilidade da mudança. |

ABSTRACT: This article consists of a comparative study of the productivity of a manufacturing system with production of the "pull", and a traditional system with linear architecture, the type production "pushed, refrigerating furniture industry. It is a case study on the company called Delta, working in the production of mobile industrial refrigeration, which recently revamped the physical arrangement of their plants. The research is the result of direct observation about the processes through an action research, where all improvements were converted into values for assessing the viability of change. |

1. Introdução

Devido mudanças que ocorrem no mercado existe a necessidade das organizações adotarem uma nova postura perante seus clientes, concorrentes e fornecedores, com nova reorientação estratégica para atingir os objetivos da organização, de modo a tornar-se mais competitiva.

Para entender melhor essa condição é preciso rever os conceitos e tipos de estratégias.

Segundo Mintzberg (2005) estratégia pode ser compreendida como um plano abrangente para atingir objetivos e missões de uma corporação. A definição de estratégia segundo Slack (2009), pode referir-se ao ambiente global ou a uma função da organização. Ainda este mesmo autor destacou que a estratégia pode seguir uma hierarquia: Corporativa, de Negócios (empresarial) e Funcional, em que uma delas é a estratégia de Operações (ou de produção em uma empresa de manufatura).

Slack (2009) destaca que a Estratégia Corporativa define o posicionamento da empresa frente aos mercados em que atua e que a estratégia de negócios define como a organização irá competir em um mercado específico.

A Estratégia de Produção garante que a gestão dos recursos produtivos da organização dêem sua contribuição para a competitividade da organização. No entanto, como a estratégia operacional é impulsionada pela estratégia organizacional (HAYES; WHEELWRIGHT; 1979), é preciso entender simultaneamente o papel das questões organizacionais nas decisões.

Destaca-se que existe a necessidade de alinhamento entre esses três grupos. Alinhamento representa a consistência das estratégias nos três níveis hierárquicos, quando uma reforça as demais.

Skinner (1969, 1974) introduziu a estratégia de manufatura com a descrição de como a empresa pretende utilizar seus recursos produtivos para competir no mercado. Segundo ele, a gestão da produção precisa fazer escolhas internamente consistentes sobre alocação de seus recursos produtivos de modo a refletir as prioridades competitivas da empresa, a fim de suportar a estratégia corporativa e a estratégia empresarial.

Considerando a proposta de Skinner (1974) com a visão baseada em recursos, Hayes e Pisano (1994) abordam a estratégia de produção como o processo de criação das capacidades operacionais que a empresa precisa para sua competitividade. Definem as dimensões competitivas da produção como: qualidade, custo, confiabilidade, flexibilidade e velocidade. A capacidade de inovação pode também ser considerada.

O alinhamento da estratégia de produção com a estratégia de negócio resulta em ganhos de desempenho. O processo de formulação e implementação da estratégia de produção consiste na definição de vários elementos estruturais e infra estruturais, envolvendo estrutura, pessoas, sistema de informações, projeto de processo de fabricação, localização de instalações e outros (GEBAUER, 2011).

A partir dessa introdução sobre estratégias, a questão a ser respondida no presente estudo é:

"Qual papel a função produção deveria empenhar para ser considerada como recurso competitivo?"

O objetivo desse artigo é apresentar o caso da empresa DELTA que busca alinhamento entre suas demandas e um sistema de produção que lhe permita aumentar seus recursos competitivos.

2. Estratégia da Produção

Toda organização necessita de uma direção para poder beneficiar-se das oportunidades de mercado e defender-se de suas ameaças por meio de suas decisões estratégicas. Decisões estratégicas compreendem a definição de ações conforme o posicionamento da empresa defronte ao ambiente em que atua.

Slack e Lewis (2002, grifo nosso), destacaram quatro perspectivas referentes as estratégias de produção: 1.) De cima pra baixo (Top Down), esta definição está diretamente ligada a alta administração, podendo ser considerada como uma estratégia corporativa ou seja é o que a alta direção deseja que as operações façam. 2.) De baixo para cima (Bottom Up) esta definição está diretamente ligada as experiências operacionais, podendo ser considerada como uma estratégia produção (operações) ou seja é utilizar a experiência operacional da organização em realizar determinada operação e utilizar essa capacidade para obter vantagem competitiva. 3.) Requisitos do mercado que pode ser compreendido como a necessidade de satisfazer o mercado em que se atua ou o mercado em que se pretende servir. Sem compreender o mercado em que se atua é impossível garantir as prioridades certa entre os objetivos de desempenho. 4.) Exploração das capacidades dos recursos da produção é compreendida como a visão baseada em recursos (VBR), onde a empresa com desempenho acima da média provavelmente terá conquistado vantagem competitiva sustentável devido as competências centrais de seus recursos.

Para verificar quais destas perspectivas pode ser mais viável a situação da organização, pode-se utilizar a ferramenta desenvolvida por Porter (1986) em seu modelo de 5 forças competitivas, relacionando a organização ao seu ambiente. Por meio desta analise pretende-se entender a atual situação da organização, e qual seu posicionamento perante seus concorrentes e como se pode obter vantagem competitiva (VC).

FORÇAS COMPETITIVAS |

PONTOS FORTES |

PONTOS FRACOS |

Força de entrada |

Capacidade de ingressar em um novo mercado dotado de uma estrutura altamente competitiva. |

Ter seu mercado invadido por novos concorrentes com estrutura competitiva superior. |

Ameaça de produtos substitutos |

Capacidade de renovar sua linha de produção, inovando e até mesmo substituindo hábitos de consumo. |

Incapacidade de renovar sua linha de produção, permitindo que concorrentes conquistem mercado com novos produtos. |

Rivalidade entre os concorrentes |

Proeminência na capacidade de isolar o seu grupo da rivalidade de outras empresas ou mercados |

Incapacidade de isolar o seu grupo da rivalidade de outras empresas ou mercados |

Poder de negociação dos fornecedores |

Criar situações favoráveis dentro do grupo para aumentar o poder de negociação em relação a fornecedores |

Não conseguir de fato organizar o grupo para aumentar o seu poder de negociação. |

Poder de negociação dos compradores – clientes |

Evitar que os compradores criem situações de conflito entre os fornecedores, estabelecendo assim vantagens na negociação. |

Entrar em conflito com outros fornecedores, favorecendo o poder de negociação dos clientes. |

Quadro 1: Síntese das cinco forças competitivas dentro da visão forças/fraquezas.

Fonte: Adaptado de Porter (1986, p. 23-48)

Para reforçar o posicionamento, Barney (1991) defende que se um recurso ou capacidade produz um potencial para redução de custos ou até mesmo aumentar a capacidade de responder a ameaças e oportunidades geradas no ambiente de negócios.

Ansoff (1991) já explicava que mudanças no mercado poderiam ser tão fortes ao ponto de tornar aconselhável uma retirada desse mercado. A imposição de barreiras, nacionalização de ativos, entre outros fatores, poderiam ser causas determinantes dessa retirada.

Como saber em qual faixa de concorrência uma empresa se localiza, quais competências deverá desenvolver e com quais estratégias competir? A informação sempre foi insumo básico para o planejamento das empresas, tanto que Hamel e Prahalad (1995) afirmavam que as empresas deveriam ter a capacidade de previsão e que todo gerente deveria buscar responder a questões envolvendo produtos e clientes no horizonte futuro, identificando quais benefícios e capacidades gerar.

Corroborando com essa visão, Collis e Montgomery (1995) propunham que a VC seria alcançada quando uma empresa conseguisse gerar atributos aos seus produtos capacitando-os de inimitabilidade e não-substituição e que pudessem produzir durabilidade, apropriabilidade e superioridade.

É preciso ter claramente definido o papel da empresa perante o mercado. Shank e Govindarajan (1997, p. 117) afirmam que o posicionamento estratégico da organização depende do inter-relacionamento da missão e das metas e a forma com que vai atuar no mercado em busca de uma vantagem competitiva.

Hitt, Ireland e Hoskisson (2008) declaram que para uma empresa atingir esse posicionamento conforme Shank e Govindarajan, ela precisa criar uma infra-estrutura que inclua atividades necessárias ao apoio de toda a cadeia de valor. Pela análise da cadeia de valor são identificadas as capacidades superiores, equivalentes ou inferiores aos concorrentes.

Segundo Burke (2005), é vital aumentar produtividade, expandir novos mercados, adotar novas tecnologias. Isso porque as fontes tradicionais de obtenção de VC, como por exemplo recursos naturais e economias de escala não estão sendo mais suficientes, dada a possibilidade de imitação.

Recursos materiais, humanos, tecnológicos e financeiros são as razões que podem fortalecer ou enfraquecer uma empresa perante o mercado. Nesse sentido, Kazlauskaité e Bučiūniené (2008) demonstram a importância de articular os recursos humanos como elementos geradores de VC.

Slack e Lewis (2009) vão além e ressaltam que toda empresa deve possuir benefícios competitivos que são qualificadores de pedido, devendo esses migrar para um segundo estágio chamado ganhadores de pedido, que irão demonstrar diferenciais em relação aos concorrentes embasados em objetivos de desempenho como qualidade, velocidade, confiabilidade, flexibilidade e custo. Em um terceiro estágio, no intuito de obter a liderança no setor, a empresa deverá buscar o fator competitivo denominado de surpresa. Esse fator além de ser um qualificador e ganhador de pedido, denota um desempenho muito superior as expectativas dos clientes e que nenhum concorrente ainda apresentou ao mercado.

Conforme Slack (2009), a estratégia da produção diz respeito ao padrão de decisões e ações estratégicas que define o papel, os objetivos e as atividades da produção, assim a estratégia da produção pode ser definida de várias formas, de forma radical, parcial ou incremental, além dos sistemas de produção puxado e empurrado.

3 Sistemas de Produção

Sistemas empurrados de produção podem ser considerados como a produção controlada por uma central de planejamento que considera previsões de futuras demandas (GSTETTNER e KUHN, 1996, grifo nosso).

Segundo Spearman et al (1990) são sistemas onde as etapas da produção são programadas de acordo com a demanda prevista.

De acordo com Huang et al (1998), em um sistema empurrado, uma operação anterior do processo de produção produz sua parte sem esperar a requisição da operação imediatamente posterior.

Segundo Fernandes e Filho (2007), o sistema empurra a produção quando o fluxo de materiais tem a mesma direção do fluxo de informação.

Muitos métodos tem sido propostos para a implementação dos sistemas de produção empurrada, sendo os mais conhecidos: MRP (Material Requirements Planning, com o qual são calculadas as necessidades de materiais para determinada meta de produção) e o MRP II (Manufactoring Resources Planning, que faz o planejamento dos recursos de manufatura). Estes sistemas são elementos de Sistemas de Administração da Produção (SAP) (CORRÊA & GIANESI, 1993).

Os sistemas de produção puxado podem ser compreendidos como um sistema que autoriza a produção de determinado item ao invés de programar a produção antecipadamente como acontece nos sistemas de produção empurrada (HOPP & SPEARMAN, 2013).

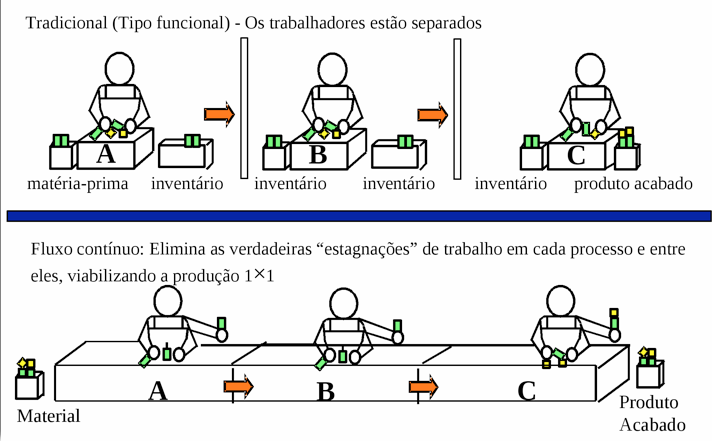

Figura 1: Diferença entre produção Empurrada e Puxada

Fonte: Lean Institute

São sistemas de administração da produção que procuram ajustar a produção à demanda pelos produtos, isto é, algo será produzido, transportado ou comprado somente no momento exato em que for necessário e somente na quantidade exata que será utilizada, eliminando por exemplo inventários entre processos (Figura 1). Dentre os sistemas de produção puxada estão o Kanban e o Just in Time (JIT), ambos sistemas auxiliam a produção ambas metodologias serão descritas nos próximos parágrafos.

O Kanban (sistema de controle da produção desenvolvido no Japão) que funciona entre estações de trabalho consecutivas, sua principal função é regular os níveis de estoque, mantendo-os o mais baixo possível sem comprometer a produção (HOPP & SPEARMAN, 2013). Quando o estoque intermediário da estação de trabalho seguinte está baixo, o Kanban permite que a produção se inicie na estação anterior.

Just in Time (JIT) é uma filosofia / método que busca não somente a redução de estoques, mas incorpora aspectos de administração de materiais, gestão da qualidade, arranjo físico, projeto do produto, organização do trabalho e gestão de recursos humanos (Corrêa & Gianesi, 1993), buscando, em última instância, a redução de desperdícios.

Tal filosofia é o pilar do Lean Manufacturing (Produção Enxuta) ou Sistema Toyota de Produção, que surgiu no Japão após a Segunda Guerra Mundial em uma fábrica de carros da Toyota Motor Company. Existem, porém, outros sistemas de controle da produção dentro da filosofia JIT, como sugere Spearman (1990), o CONWIP (Constant work in process) procura compartilhar os benefícios de redução de estoques com o Kanban e ainda ser aplicável a um maior número de ambientes produtivos (HOPP & SPEARMAN, 2013).

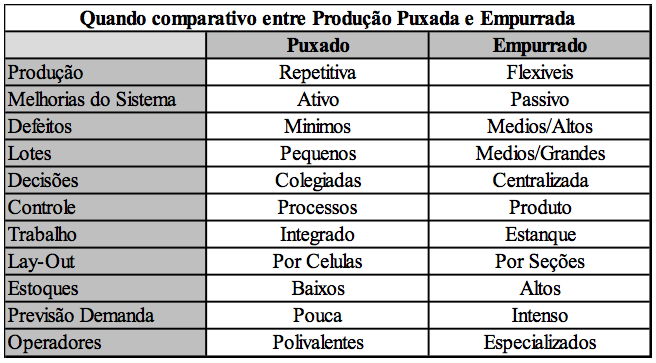

Para melhor compreensão entre os sistemas produtivo empurrado e puxado foi elaborado um quadro (Quadro 2) comparativo entre os sistemas, conforme relata a revisão literária o quadro foi baseado nas principais características entre a produção puxada e empurrada.

Quadro 2: Comparativo entre produção puxada e empurrada.

Fonte: dos autores

4 Métodos

Pesquisa-Ação pode ser compreendida como um tipo de pesquisa com base empírica que é concebida e realizada em estreita associação com uma ação ou com a resolução de um problema coletivo e no qual os pesquisadores e participantes representativos da situação ou do problema estão envolvidos de modo cooperativo ou participativo (THIOLLENT, 1986, p.14, grifo nosso).

Para atingir o objetivo dessa pesquisa, foi criada uma pesquisa ação onde o objetivo principal está em simular os efeitos da mudança de estratégia de produção de puxada para empurrada, onde a empresa base desse estudo conta com mais de duas décadas de experiência no mercado, com um grande histórico de produção especializada em projetos industriais personalizados para padarias, conveniências, restaurantes, lanchonetes, casas de carnes, cozinhas industriais e comércio em geral.

Localizada no interior de São Paulo possui um complexo industrial com 5 mil m², e conta com a mais completa estrutura para projetos em 3D como: marcenaria, marmoraria, metalurgia, distribuição, entrega, montagem e assistência técnica.

Realiza todo o desenvolvimento de projetos, passando pelas etapas de visita ao cliente, elaboração (planta baixa, perspectiva e orçamento), produção e instalação.

Para concluir a pesquisa ação foi utilizada uma ferramenta do Seis Sigma que segundo Pyzdek e Keller (2011, grifo nosso) consiste em uma implementação rigorosa, focada e altamente eficiente das técnicas e princípios de qualidade comprovadas. Essa ferramenta é o DMAIC, que segundo os autores significa resumidamente definir, medir, analisar, melhorar e controlar as melhorias, o sistema existente e novo.

Os resultados principais dessa mudança de estratégia de produção serão demonstrados a seguir.

5 Resultados e Visões

Indo para o chão de fábrica e analisando cada etapa do processo produtivo da empresa Delta, foi possível realizar uma cronoanálise dos tempos e movimentos, atualmente chamados de setup de máquina e lead time de processos.

Conceitualmente, o tempo de setup de uma máquina abrange desde o final do processamento de uma tarefa até o início da tarefa seguinte. Para Flynn (1987), o tempo necessário para o setup tem relação direta com o grau de similaridade entre duas tarefas processadas sucessivamente em uma mesma máquina. Portanto o setup pode ser visto como um custo relevante no processo produtivo, sua redução diminui a necessidade de pessoal para sua execução e, simultaneamente, aumenta o tempo disponível da máquina (BARROS & MOCCELLIN, 2004). Além disso, proporciona reduções de estoque em processo e de lead-time de processamento (BARROS, 2002).

Segundo Erdmann (1998), o lead time é o intervalo de tempo entre a liberação da ordem de produção até o momento que a peça ou produto esteja pronto para ser utilizado. O mesmo autor ainda complementa seu entendimento no assunto quando diz que o sistema do just in time (JIT) procura viabilizar em pequenos lotes a produção; com isso é preciso trabalhar com lead times curtos a fim de aumentar a flexibilidade da resposta.

Indo para a próxima etapa da pesquisa recorreu-se a simulações.

Segundo Kellner, Madachy & Raffo (1998), o maior motivo para se criar um modelo de simulação ou utilizar qualquer outro método de modelagem é que esta é a forma de menor custo para se obter importantes resultados, quando os custos, os riscos ou a logística de manipulação do sistema real é proibitiva. Os principais ganhos com a simulação são obtidos com a identificação e eliminação de problemas e ineficiências, chegando até a verificação da inviabilidade do projeto, antes da implantação.

No presente estudo a simulação apresentou maiores impactos sobre a definição de melhor forma de produção do ponto de vista qualidade, otimização de materiais com menor perda e desperdício.

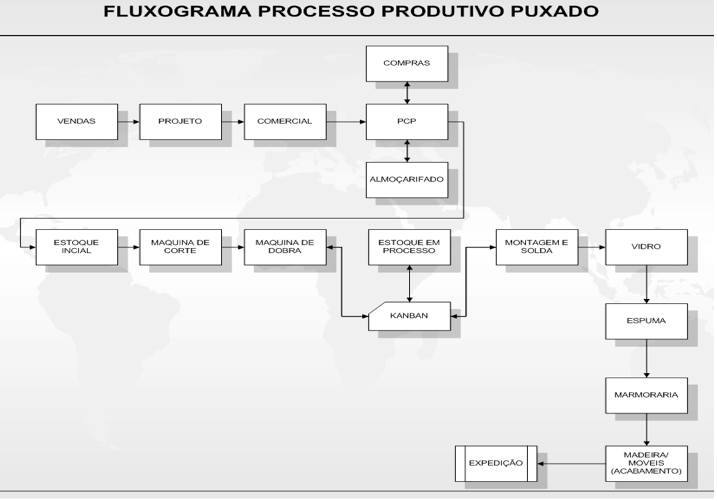

Partindo para uma terceira etapa, foi criado um fluxograma de operações para a produção puxada em contraposição ao sistema atual (empurrado) que ela já detém resultados e conhece sua produção, pontos fortes e fracos em função de um histórico existente. O resultado pode ser visto no fluxograma de produção.

Fluxograma 1: Layout da Fábrica Sistema Produção Puxado.

Fonte: dos autores.

As três etapas contaram com a participação dos principais gerentes da empresa Delta interagindo no fornecimento de dados para entrada das simulações e análise de dados através da ferramenta DMAIC. Para esse processo foram utilizados softwares especialistas cujas licenças foram recentemente adquiridas pela empresa Delta.

Transformando os resultados obtidos nessas três etapas em demonstrativo financeiro anual, ficou evidenciado os ganhos em escala do sistema puxado.

TABELA 1: Análise vertical e horizontal dos sistemas empurrado e puxado

Simulação de operações |

Empurrado |

AV % |

Puxado |

AV %

|

AH %

|

Faturamento |

18.614.315,06 |

100 |

20.662.433,50 |

100 |

11 |

Produção (unidades) |

13.351 |

--- |

14.820 |

---- |

11 |

Mão-de-obra (custo fixo) |

5.380.045,25 |

29 |

5.380.045,25 |

26 |

---- |

Demais custos fixos (1) |

1.025.330,46 |

6 |

975.640,83 |

5 |

(5) |

Salários Administrativos e comerciais (despesas fixas) |

830.610,45 |

4 |

830.610,45 |

4 |

--- |

Total de gastos fixos |

7.235.986,16 |

39 |

7.186.296,53 |

35 |

(1) |

Materiais (custo variável) (2) |

7.390.473,20 |

40 |

7.630.894,35 |

37 |

3 |

Demais custos variáveis |

958.320.48 |

5 |

1.020.215,53 |

5 |

6 |

Total de gastos variáveis |

8.348.793,68 |

45 |

8.651.109,88 |

42 |

3 |

Total de gastos |

15.584.779,84 |

84 |

15.837.406,41 |

77 |

1 |

Resultado operacional |

3.029.535,22 |

16 |

4.825.027,09 |

23 |

59 |

Fonte: dos autores

Esses resultados serão objetos de análise como considerações finais.

6 Considerações Finais

Pode-se notar na tabela 1 que os item demais custos fixos (1) que envolvem principalmente recursos como depreciação, energia elétrica, planejamento e supervisão foram reduzidos em função do volume a ser produzido, pois com o sistema puxado as práticas contínuas levam a um melhor aproveitamento dos recursos existentes, reduzindo as paradas de produção, os setups de máquinas, e essa condição leva a uma boa economia com desgaste (depreciação) de equipamentos e com consumo de energia elétrica.

A produção puxada também faz que horas com supervisão e planejamento sejam reduzidas, e essas horas podem foram melhor aproveitadas em outros processos dentro da simulação realizada como controle de qualidade e manutenção produtiva total (MPT).

O item materiais (2) também sofreu uma redução significativa em função do volume produzido. Isso se deve ao fato de que no sistema de produção puxado o aproveitamento de materiais é maior em função da redução de paradas que o processo sofria no sistema empurrado, o que acaba levando a geração de menos perdas e até desperdícios nos processos de produção, segundo as simulações com ratificação pelos gerentes de produção e engenharia de produtos.

É importante ressaltar que o sucesso desta mudança depende quase que totalmente não somente do chão de fábrica como também da alta gerencia. A arquitetura associada à ferramenta kanban foram as responsáveis pelos altos índices de produtividade alcançados, além da redução das perdas e melhoria da qualidade, eliminando desperdícios e aumentando os processos que agregam valor. Um dos pressupostos da filosofia JIT é que todos na equipe são responsáveis pela produção e pela qualidade dos produtos fabricados, o que leva a um maior comprometimento dos empregados com os resultados da empresa.

Portanto, pode-se afirmar que esse trabalho atende ao problema de pesquisa demonstrando que a função produção quando considerada como estratégica tende a demonstrar resultados de um recurso competitivo. Essa confirmação se deu exatamente pelas técnicas empregadas pela estratégia de produção em relação a mudança no sistema produtivo.

Também pode-se afirmar que os objetivos foram alcançados, pois ficou demonstrado através da projeção de resultados financeiros que a mudança de sistema de produção proporcionará maior lucratividade para a empresa Delta.

As restrições do estudo dizem respeito à metodologia adotada, sendo que a estratégia de estudo de casos restringe os resultados apenas a empresa pesquisada.

Os resultados são um referencial e ampliam a visão sobre como promover um aumento de vantagem competitiva por intermédio de uma estratégia de operações. Pesquisas poderiam ser realizadas tendo como base a sua utilização.

Referências bibliográficas

Ansoff, H. I. (1991) Critique Of Henry Mintzberg's 'The Design School: Reconsidering The Basic Premises Of Strategic Management'. Strategic Management Journal (12): 449-461.

BURKE P. (2005) History and Social Theory. Second edition. Cambridge: Polity Press. ISBN 0 7456 3407 9.

COLLIS, J. MONTGOMERY, CA. (1995) Competing on resources: strategy in the 1990s. Harvard Business Review 73(4): 118–128.

CORRÊA, H.L. e GIANESI, G.N. (1993) Just in Time, MRP II e OPT: Um Enfoque Estratégico, Editora Atlas.

ERDMANN, R.H. (2007) Administração da produção: Planejamento, Programação e Controle. Florianópolis: Papa livro.

FERNANDES, F.C.F.; FILHO, M.G. (2007) Sistemas de Coordenação de Ordens:Revisão, Classificação, Funcionamento e Aplicabilidade. Revista Gestão & Produção, vol.2, n. 4, pp. 337-352.

GEBAUER, H. et al. (2011) Competitive advantage through service differentiation by manufacturing companies. Journal of Business Research v. 64.

GSTETTNER, S., e KUHN, H. (1996) Analysis of production control systems Kanban and CONWIP. International Journal of Production Research. V.34, p. 3253-3273

HAMEL, G.; PRAHALAD, C. K. (1995) Competindo pelo Futuro: estratégias inovadoras para obter o controle do seusetor e criar os mercados de amanhã. 10 ed. Rio de Janeiro: Campus.

HAYES, R.H. e WHEELWRIGHT, S.G. (1979) Link manufacturing process and product life cycles; Harvard Business Review, 57 (1), pp. 133–140.

HAYES, R.H., PISANO, G.P. (1994) "Beyond world class: the new manufacturing strategy", Harvard Business Review, Vol. 72 pp.77-84.

HITT, M. A.; IRELAND, R. D.; HOSKISSON, R. E. (2008) Administração Estratégica. 7.ed. São Paulo: Thomson.

HOPP, W. J.; SPEARMAN, M. L. (2013) A Ciência da Fábrica - 3ª Ed.

HUANG, N. E. Z. Shen, S. R. Long, M. C. Wu, H. H.Shih, Q. Zheng, N.-C. Yen, C. C. Tung, and H.H. Liu. (1998) The Empirical Mode Decomposition andHilbert Spectrum for Nonlinear and Nonstation-ary Time Series Analysis. Proceedings of the RoyalSociety London A., 454:903–995.

KAZLAUSKAITÉ, R.; BUČIŪNIENÉ, I. (2008) "The Role of Human Resources and their Management in the Establishment of Sustainable Competitive Advantage", Engineering Economics, 5 (60), pp. 78-84.

KELLNER, M. I., MADACHY, R. J., RAFFO, D. M. (1998) Software process simulation modeling: Why? What? How?

MINTZBERG; H. AHLSTRAND; B. LAMPEL, J. (2005) Safári de Estratégia – um roteiro pela selva do planejamento estratégico. 2a.ed. Porto Alegre: Bookman.

MOORI, R.G. et. al. (2011) Uma análise investigativa do efeito chicote na cadeia de suprimentos da indústria alimentícia. REGE, São Paulo – SP, Brasil, v. 18, n. 3, p. 469-488, jul./set.

PORTER, M. E. (1999) Competição = On competition: estratégias competitivas essenciais. Tradução de Afonso Celso da Cunha Serra. Rio de Janeiro: Elsevier.

Pyzdek, T. Keller, P. (2011) Seis Sigma – Guia do Profissional – 3.ed. alta books.

SHANK, J. K.; GOVINDARAJAN, V. (2000) A revolução dos custos: como reinventar e redefinir sua estratégia de custos para vencer em mercados crescentemente competitivos. 6 ed. Rio de Janeiro: Campus.

SPEARMAN, M., WOODRUFF, D. and HOPP, W. CONWIP (1990) a pull alternative to kanban. International Journal of Production Research 28, 879-894.

SKINNER, W. (1969) "Manufacturing; missing link in corporate strategy", Harvard Business Review, Vol. 47 No.3, pp.136-45.

SKINNER, W. (1974) "The focused factory", Harvard Business Review, Vol. 52 No.3, pp.113-22.

SLACK, N. ; LEWIS, M. (2009) Estratégia de operações. Tradução de Sandra de Oliveira. 2. ed. Porto Alegre: Bookman.

THIOLLENT, M. (1986) Metodologia da pesquisa ação. São Paulo: Cortez Editora.

1.Universidade Metodista de Piracicaba - PPGEP - Email: pradoanderson@yahoo.com.br

2.Universidade Metodista de Piracicaba - PPGEP - Email: ninhaa@hotmail.com

3. Universidade Metodista de Piracicaba - PPGEP - Email: manoelgoncalesfilho@gmail.com

4. Universidade Metodista de Piracicaba - PPGEP - Email: aifferreir@unimep.br

5. Universidade Metodista de Piracicaba - PPGEP - Email: fcc@unimep.br