HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 21) Año 2016. Pág. 19

Pablo FOGAÇA 1; Felipe MANÉA 2; Wagner Lourenzi SIMÕES 3; Davenilcio Luiz de SOUZA 4; Guilherme Luís Roehe VACCARO 5

Recibido: 20/03/16 • Aprobado: 22/04/2016

2. O motor de combustão interna dois tempos

4. O problema da marcha lenta identificado na empresa

RESUMO: A exploração teve início na identificação de um ponto fora de controle em um processo teoricamente estável, através de uma auditoria da qualidade em uma empresa. Essa falha no processo representa a rotação de marcha lenta abaixo do limite mínimo especificado. A regulagem da marcha lenta é indispensável, visto que influencia na mistura ar-combustível e, por conseguinte, no bom funcionamento do motor. Este artigo utilizou coleta de dados experimentais e análise estatística descritiva e inferencial. O comportamento do processo foi observado, a causa raiz foi evidenciada e foram tomadas ações para a resolução do problema. |

ABSTRACT: The investigation had begun identifying a result out of specification in a stable process theoretically during a quality audit in a company. This failure in the manufacturing process is the idle speed lower than specification limit. The idle adjustment procedure is necessary, once it defines the air-fuel mixture and therefore the behavior and performance of engine. This paper used collection of experimental data and descriptive and inferential statistical analysis. The process' behavior has been checked, the root causes found and the corrective actions were implemented to eliminate the problem. |

Os motores de combustão interna de dois ou quatro tempos tornaram-se muito populares nas ferramentas motorizadas portáteis, atingindo grandes proporções, chegando até nossas residências. O motor a ser integrado nessas ferramentas é selecionado de acordo com a necessidade da aplicação. Os motores de dois e quatro tempos são utilizados em ferramentas portáteis na agricultura, fruticultura, paisagismo e ferramentas multifuncionais para uso doméstico (BLAIR, 1996; MARTINS, 2011).

A presente pesquisa está focada em um motor dois tempos (2T), onde constatou-se em uma auditoria de produto, uma máquina sopradora de ar com rotação de marcha lenta abaixo do especificado. A partir da falha encontrada, iniciou-se uma investigação para localizar, entender e solucionar o problema evidenciado. A regulagem padrão do motor é realizada na fábrica dentro da linha de montagem, sendo que para a otimização do carburador são necessários ajustar os parafusos de lenta e alta do sistema combustível e o parafuso de regulagem de alimentação de ar. O acionamento do carburador é mecânico, não contemplando nenhum tipo de sistema eletrônico (BRUNETTI, 2012; MARTINS, 2011).

Para ajustar o carburador é necessário alcançar a otimização ideal, definida durante o processo de fabricação e teste da máquina. Um dos fatores importantes na regulagem do carburador é a definição da riqueza do motor, basicamente uma reserva de combustível na marcha lenta, para alcançar a rotação alta sem problemas de desempenho do motor em uma aceleração brusca (BRUNETTI, 2012; SONPARATE; GADPAYLE; BAJPAI, 2015).

O problema que se deseja investigar é influenciado diretamente pelo processo de regulagem do motor na linha de montagem, efetivado através da otimização do parafuso de injeção do combustível da marcha lenta, combinado com o parafuso de alimentação de ar. Essa regulagem é muito delicada, pois consiste de limites muito pequenos (BLAIR, 1996; BRUNETTI, 2012).

O método para responder o problema da pesquisa é a utilização de ferramentas estatísticas a fim de mapear o processo e investigar as possíveis causas do problema. Os autores analisam os dados do histórico e os procedimentos de coletas. Realiza-se uma alteração no processo de ajuste da marcha lenta do motor envolvendo diversas áreas da empresa, técnicos, engenheiros e especialistas. Os resultados da mudança proposta, visa deslocar a média da rotação lenta próximo ao valor nominal da especificação de produto, sem causar impacto no incremento da variabilidade dos resultados para a correção do problema.

Essa seção explica características técnicas do motor dois tempos, equações, regulagens e traz alguns artigos relevantes ao assunto, destacando o controle da marcha lenta.

O trabalho analisa motores alternativos, constituídos pelo movimento de avanço e recuo de um pistão que, por sua vez, irá rotacionar um sistema formado pela biela e o virabrequim. O motor de combustão interna exerce seu trabalho quando entra em seu cilindro uma mistura ar e combustível e sai produtos de combustão pela região de escape. Esse processo é chamado fluido ativo e só é possível de ser executado pela ignição dos eletrodos de sua vela de ignição (BRUNETTI, 2012; PULKRABEK, 2014).

Os motores alternativos de ignição por faísca ou Otto são classificados pelo número de tempos do ciclo de operação, divididos em dois e quatro tempos. Nosso escopo abrange os motores alternativos a dois tempos (2T) de ignição por faísca. Segundo Brunetti: "Nesses motores o ciclo completa-se com apenas dois cursos do pistão, correspondendo a uma única volta do eixo do motor" (BRUNETTI, 2012, p. 38).

Normalmente o combustível usado nos motores convencionais do tipo 2T, com sistema de injeção direta a ar assistida é uma mistura de óleo-gasolina. Esse modelo de carburador é usado em ferramentas portáteis como sopradores, motosserras e roçadeiras (ALEONTE et al., 2011). Veículos pequenos de três e duas rodas são geralmente equipados com motores dois tempos, devido a sua alta potência em relação ao seu peso, construção mais simples e baixo custo inicial (PRADEEP et al., 2015).

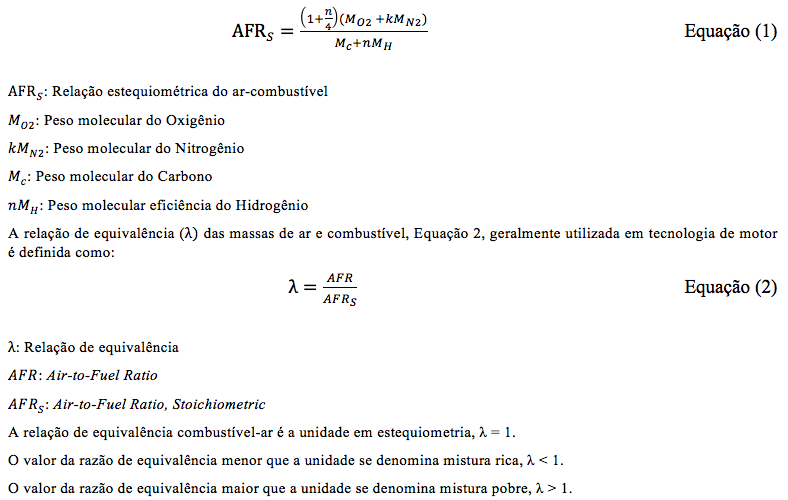

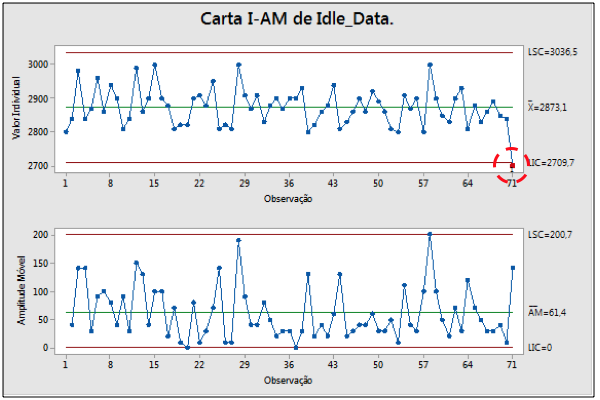

Segundo Blair (1996), a variação da rotação do motor 2T é realizada pelo acelerador, que aciona a válvula borboleta na entrada do ar, regulando a vazão, por conseguinte a proporção da mistura combustível-ar. A associação combustível-ar para a queima mais equilibrada chama-se relação estequiométrica. A Equação 1, é utilizada para calcular a razão de estequiométrica do ar-combustível, (AFRs):

Conforme descrito por Brunetti (2012), a mistura pode ser pobre, econômica (levemente pobre), de máxima potência (levemente rica) e muito rica. A mistura pobre mantém o motor em funcionamento de forma instável com uma chama demasiadamente lenta, prejudica a rotação do motor, superaquece a câmara e a ignição da mistura, originando regresso da chama. Já a mistura muito rica dificulta a propagação da chama, devido ao excesso de combustível e falta de ar, consequentemente o motor não funciona, ficando na condição popularmente chamada de afogado.

Assim, a mistura de máxima potência pode ser denominada levemente rica e será tratada pelo carburador ou um sistema de injeção. Nesse artigo, o instrumento tratado será o carburador, ele é o responsável pela mudança da massa de combustível e ar admitidos em uma determinada rotação e disposição da borboleta aceleradora (BLAIR, 1996; PULKRABEK, 2014).

Carlsson et al. (2012) apresenta em sua patente a velocidade de marcha lenta do motor em função da relação da ar-combustível (A/F ratio), Figura 1.

Figura 1: Gráfico da velocidade marcha lenta vs relação da mistura (A/F ratio). Fonte: Carlsson et al. (2012).

A Figura 1 ilustra como a velocidade lenta do motor varia ao longo da relação ar-combustível (A/F ratio). A parte esquerda do diagrama mostra a mistura rica, Rich A/F ratio, maior quantidade de combustível. Na parte direita do diagrama a mistura é pobre, Lean A/F ratio, menor quantidade de combustível. A melhor região para o ajuste da marcha lenta é dentro das posições de velocidade Y1 e Y2. O ponto NIDLE_MAX é o ponto de pico da máxima rotação lenta, considerado ideal para o desempenho do motor 2T.

Os sistemas auxiliares do carburador, segundo Brunetti (2012), são divididos em quatro partes. O sistema de partida a frio, composto por uma segunda borboleta encarregada de afogar o motor através da restrição da passagem de ar facilitando o mesmo a dar a partida. O sistema de marcha lenta é responsável por introduzir gradativamente o combustível conforme a exigência da carga (rotação). A saída ligada à cuba fornecendo combustível na garganta do Venturi, denominado sistema principal e o sistema de rápida aceleração, composto por uma bomba de combustível para responder a repentina necessidade do mesmo, ou seja, aumento súbito da aceleração. A Figura 2, apresenta o carburador e seus sistemas auxiliares.

Figura 2: O carburador e seus sistemas auxiliares. Fonte: Brunetti (2012, p. 460).

A borboleta na condição totalmente aberta proporciona o máximo de rotação, pois é acionada diretamente pelo acelerador. A condição inversa propicia o menor limite à passagem do ar, o acelerador não está acionado, sendo essa a condição chamada de marcha lenta, que é a mínima rotação regulada do motor. Além da variante da borboleta, a marcha lenta depende da posição ideal da centelha e da relação combustível-ar (SONPARATE; GADPAYLE; BAJPAI, 2015; VICENTE, 2007).

O motor 2T com sistema de injeção direta melhora a mistura, possibilita menores níveis de emissões e economia de combustível em comparação ao motor 2T carburado. Outro avanço no controle da mistura é a injeção eletrônica, ela possibilita o controle da largura de pulso do sinal que aciona o injetor do combustível melhorando ainda mais seu desempenho (BOSCH, 2005).

Mesmo existindo consideráveis avanços tecnológicos, a maioria dos motores utilizados em ferramentas portáteis motorizadas é o 2T carburado a gasolina, devido ao seu custo benefício, visto que o sistema de controle eletrônico é oneroso. Então, a regulagem da proporção ar-combustível é realizada manualmente quando o motor está em marcha lenta (CARLSSON et al., 2012).

Pesquisas com combustíveis alternativos são tratadas com grande relevância, por serem fontes de energias e pela preocupação ambiental. O acerto do composto ar-combustível impacta nas emissões de gases poluentes, performance e eficiência dos motores 2T. O motor e suas partes, a taxa de compressão, a vazão, os tipos de ignição e a qualidade da combustão também são estudados (PULKRABEK, 2014; SONPARATE; GADPAYLE; BAJPAI, 2015).

Com relação a ignição e sua influência na combustão, Kim (2007) propõe reduzir a flutuação da velocidade do motor em marcha lenta. Experimentos de simulação demonstram redução das flutuações de rotação do motor 2T de forma eficaz por meio do controle estocástico. Hsieh (2007) faz simulações no Matlab Simulink controlando a velocidade de marcha lenta. A faísca da ignição e o ar são simultaneamente empregados na entrada para controle da velocidade de marcha lenta na saída.

A plataforma Matlab Simulink também foi utilizada por Thakur (2013), para executar uma modelagem comportamental e simular um conversor catalítico desenvolvido para minimizar as emissões de poluentes dos motores 2T.

O artigo de Znao (2014), mostra a importância da regulagem da marcha lenta nos motores 2T. Ele utiliza o software SPSS para analisar a relação da aceleração e desaceleração em função do tempo, de veículos chineses. Encontrando um comportamento comum de baixa rotação, do ciclo de condução naquele cluster.

No estudo de Reddy (2011), a injeção eletrônica em motor 2T de gás natural comprimido (CNG), em uma velocidade constante de 2.800 RPM, comprova melhora no desempenho do motor, redução de emissões, economia de combustível e eficiência térmica na máxima frenagem em comparação com os motores 2T carburados.

A patente de Carlsson et al. (2012), propõe um controle de marcha lenta para uma ferramenta motorizada portátil. Esse método monitora a velocidade em marcha lenta através de interpretações de médias de algoritmos variáveis em função de relação ar-combustível. Esse controle é realizado na máxima lenta a fim de proporcionar a melhor mistura (levemente rica) para o motor. Todo esse controle da relação ar-combustível é realizado por uma válvula proporcional.

Os recentes estudos encontrados e citados nesse artigo apresentam pontos positivos com relação a análises estatísticas, estudos de modelagem e simulações. A patente de Carlsson et al. (2012), somado as aplicações estatística são os pontos de maior aderência a pesquisa desse trabalho.

A motivação desta pesquisa partiu de um problema encontrado em um processo teoricamente sob controle. Logo os estudos e análises estatísticas, tanto descritivo quanto inferencial foram os mais indicados para a investigação e, posteriormente, para solucionar o problema (MONTGOMERY, 2009). A metodologia deste trabalho tratou-se da aplicação de ferramentas estatísticas para compreender o problema de rotação lenta abaixo do especificado, auxiliar na tomada de decisão da ação corretiva e validação da mesma através de um teste de hipótese.

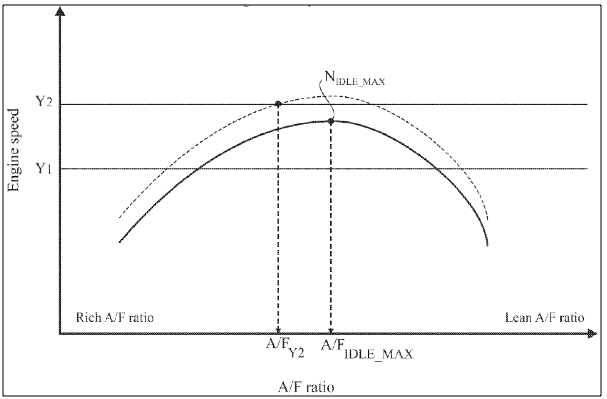

O departamento da qualidade localizou um modelo de máquina com rotação lenta abaixo do especificado. Assim, antes de qualquer análise mais aprofundada, verificou-se alguns resultados através da estatística descritiva, utilizando-se o software Minitab versão 17.

Foram obtidas amostras (n = 71 máquinas), de dados no histórico do SAP (Systems Applications and Products in Data Processing), em um intervalo de tempo e realizada a análise descritiva com o propósito de identificar tendência ou sazonalidade no processo (MONTGOMERY, 2009). As informações foram: o cálculo da média, mediana, desvio padrão, valor mínimo, valor máximo, histograma, teste de normalidade e diagrama de dispersão.

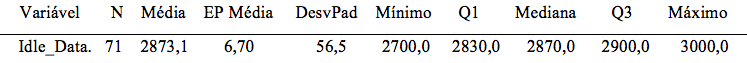

Em seguida, foram geradas as cartas de controle de valores individuais e amplitude móvel a fim de mostrar a estabilidade do processo. Mesmo existindo um histórico de processo sob controle, os dados apresentavam-se deslocados, em vista disso ocorreu o ponto fora de controle.

Portanto, com base nesse estudo estatístico foi proposto a melhoria no processo. Para validar essas modificações, definiu-se dois testes de hipóteses de amostras independentes com procedimento de acordo com Loesch (2012). Para os testes de hipóteses foram fixados o nível de significância (α = 5%) e amostragem de 18 máquinas, por intermédio do software Minitab foi calculado a estatística do teste e comparados os valores antes e depois. Por fim, com base na significância fixada evidenciou-se que a localização dos novos dados apresentam-se na região de aceitação de H0.

A fabricante de máquinas estudada, utiliza os motores a combustão interna 2T, conforme funcionamento descrito por Brunetti (2012). O departamento de qualidade de manufatura, por meio de uma auditoria de produto, localizou um motor com rotação lenta abaixo do especificado, em uma máquina pulverizadora. No entanto, os demais itens dessa ferramenta motorizada, tais como: comportamento, vibração e alta rotação foram aprovados.

Essa máquina, assim como as motosserras e roçadeiras fabricadas nessa empresa tem motores carburados (ALEONTE et al. 2011). O motor carburado necessita estar bem regulado, a fim de proporcionar alta potência e desempenho satisfatório (PRADEEP et al., 2015). Os valores de especificação do projeto para a rotação lenta do motor são: (i) especificação superior: 3.210 RPM, (ii) valor nominal: 3.000 RPM, (iii) especificação inferior: 2.790 RPM. O valor de rotação lenta encontrado foi de 2.700 RPM.

Após a identificação do problema, foi analisado o histórico dos resultados de rotação lenta no banco de dados do sistema ERP (Enterprise Resource Planning) / SAP, durante o período de janeiro de 2013 a janeiro de 2015. A rotação de 2.700 RPM é a falha, ou também chamado, ponto fora do especificado, visto que ele se localiza abaixo do limite inferior de 2.790 RPM. Antes de qualquer análise mais aprofundada, verificou-se alguns resultados através da estatística descritiva, conforme detalhado abaixo:

De acordo com os resultados das 71 amostras, o valor médio da rotação lenta foi de 2.873,1 RPM com desvio padrão de 56,5. O menor valor encontrado é de 2.700,0 RPM, sendo que 25% dos dados são inferiores a Q1=2.830,0 RPM, 50% dos valores estão entre Q1 e Q3 e o maior valor registrado de rotação é de 3.000 RPM.

Os resultados também apresentam valores de média e mediana muito próximos, o que matematicamente indica uma distribuição simétrica. Abaixo segue o Figura 3, referente ao histograma dos dados da rotação lenta e o seu respectivo teste de normalidade.

Figura 3: Histograma e teste de normalidade da marcha lenta. Fonte: Software Minitab, elaborado pelo autor (2015).

A distribuição dos dados apresentada na Figura 3, (a) gráfico histograma é similar à de uma curva de Gauss ou distribuição normal. Para afirmar com no mínimo de 95% de confiança que os dados atendem a essa distribuição, foi realizado o (b) gráfico teste de normalidade. O respectivo teste de normalidade comprova que os dados atendem a uma distribuição normal, com 95% de confiança, pois o Valor-P é maior que 0,05. Então, foram modelados em uma carta de controle de valores individuais e amplitude móvel, a fim de analisar a estabilidade do processo, bem como possíveis tendências e causas especiais, conforme Figura 4.

Figura 4: Carta de Controle (histórico de dados). Fonte: Software Minitab, elaborado pelo autor (2015).

A carta de controle apresentada na Figura 4, comprova um histórico estável do processo com variação aceitável, porém os dados estão deslocados abaixo do valor nominal (3.000 RPM), sua média (X¯) está em 2.873,1 RPM, próximo ao limite inferior especificado (LIE = 2.790 RPM). A causa especial relativa ao problema encontrado na última auditoria, foi evidenciada pelo círculo.

Os resultados e análises preliminares foram encaminhados para uma equipe multifuncional formada pelas áreas de qualidade, produção, engenharia de processo e engenharia de produto. Essa equipe teve e incumbência de encontrar a causa raiz do problema e definir a ação corretiva para solução do mesmo.

De acordo com o processo de regulagem do motor, cada máquina é regulada e liberada na cabine de testes conforme rotação e fluxo de combustível, em função da rotação lenta e o controle do monóxido de carbono (CO) na rotação alta. Os dados de rotação e fluxo de combustível na rotação lenta influenciam diretamente na riqueza da máquina, relação ar-combustível (A/F ratio). A relação estequiométrica do ar-combustível é definida pela engenharia de produto para atender especificações de riqueza e desempenho da máquina, conforme descrito na Seção 2.2.

Os valores de monóxido de carbono são verificados e monitorados pela produção, pois os mesmos têm impacto nas especificações das emissões. Conforme a relação de equivalência (![]() ), esteja abaixo ou acima de "1" (BLAIR, 1996), o motor terá uma mistura mais ou menos rica, interferindo diretamente no seu comportamento (BRUNETTI, 2012).

), esteja abaixo ou acima de "1" (BLAIR, 1996), o motor terá uma mistura mais ou menos rica, interferindo diretamente no seu comportamento (BRUNETTI, 2012).

A fim de facilitar a análise do operador da empresa estudada, a carta de controle é descrita em função da rotação, controlando-se a riqueza pela subtração da rotação de pico e a marcha lenta. A linha central de controle da riqueza é 150 RPM, com limite superior de 300 RPM e limite inferior de 0 RPM.

Conforme o histórico dos resultados e análises dos dados decidiu-se modificar o procedimento de ajuste dos motores para deslocar o valor médio das rotações lenta próximo da especificação nominal, sem causar inferência na variabilidade do processo. A modificação implementada foi o deslocamento das especificações de aprovação dos motores nas cabines de testes do processo em 100RPM, com isso os operadores ajustariam mais a posição do parafuso LA no sentido horário, aumentando a entrada de ar no carburador e, consequentemente, o aumento da rotação lenta.

A regulagem do carburador e a importância da marcha lenta na riqueza da mistura está alinhada com a teoria estudada na Seção 2 (BRUNETTI; CARLSSON et al.2012; VICENTE, 2007). As máquinas são aprovadas no teste, quando seus parâmetros estão de acordo com as especificações técnicas do produto da empresa. A alteração da especificação de processo para rotação lenta foi atualizada no programa da cabine de testes. Portanto, a especificação anteriormente de 2.900 ± 100 RPM assumiu o valor de 3.000 ± 100 RPM.

Com o objetivo de validar as modificações implementadas na cabine de testes da linha de montagem, definiu-se dois testes de hipóteses de amostras independentes. O primeiro teste é para verificar se há diferença significativa entre as médias das amostras. O segundo teste é para verificar se há diferença significativa entre as variâncias das amostras. Também foram realizadas análises adicionais para comprovar se as rotações alcançaram resultados satisfatórios próximos da rotação nominal especificada.

Para a realização das próximas análises, foram testadas e reguladas 18 máquinas com o novo parâmetro de processo da rotação lenta. Logo após, foram comparados os novos resultados (Idle Speed) com os dados históricos (Idle Data), retirados do sistema SAP, conforme Tabela 1 e 2.

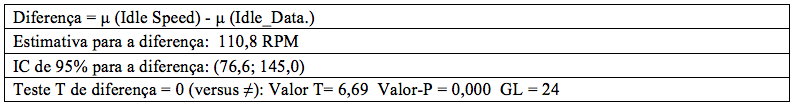

Tabela 1 - Teste t para duas amostras, rotação lenta (Idle Speed) e lenta dos dados (Idle Data)

Fonte: Software Minitab, elaborado pelo autor (2015).

Tabela 2 - Diferenças das médias, rotação lenta (Idle Speed) e lenta dos dados (Idle Data)

Fonte: Software Minitab, elaborado pelo autor (2015).

Os dados apresentados indicam uma diferença de aumento das médias de 110,8 RPM após as modificações no processo. Também é possível comprovar com 95% de confiança que a diferença entre as médias está entre um intervalo de 76,6 e 145 RPM.

Por fim, podemos afirmar com 95% de confiança (IC) que a média das amostras analisadas após a alteração do processo é diferente da média do histórico de dados de rotação lenta, pois o Valor-P obtido é inferior a 0,05. A Tabelas 3, corresponde ao teste de hipóteses entre as variâncias das amostras e seus resultados da nova rotação lenta (Idle Speed) em comparação a rotação lenta dos dados do histórico (Idle Data), com 95% de IC.

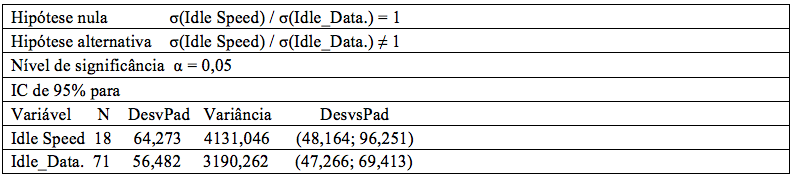

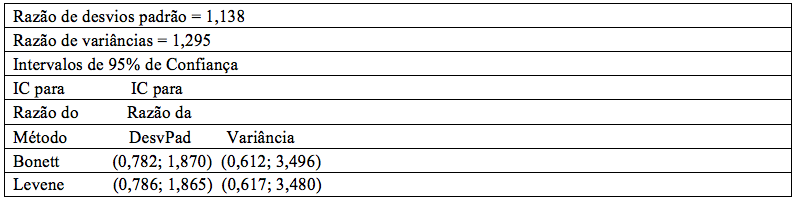

Tabela 3 - Teste para duas variâncias, rotação lenta (Idle Speed) e lenta dos dados (Idle Data)

Fonte: Software Minitab, elaborado pelo autor (2015).

A Tabela 4, corresponde as razões dos desvios padrão, das variâncias com 95% de IC pelos métodos de Bonett e Levene.

Tabela 4 - Razões dos desvios padrão e variâncias pelos métodos de Bonett e Levene

Fonte: Software Minitab, elaborado pelo autor (2015).

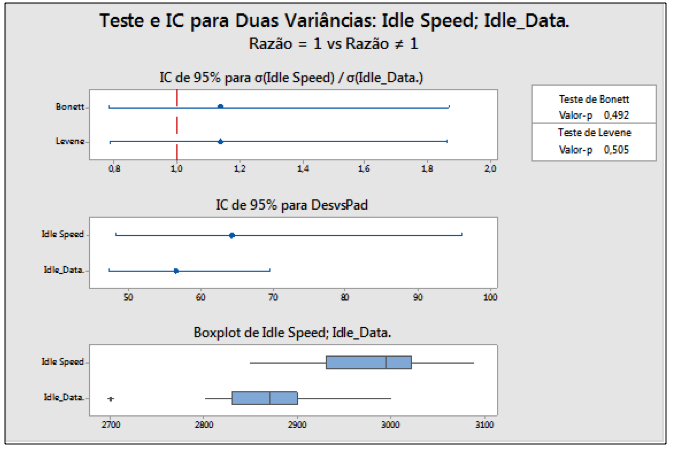

Os dados apresentados indicam um aumento não significativo do desvio padrão, onde a razão entre os desvios é de 1,138, sendo assim, a mesma está dentro do intervalo de 0,782 a 1,870, com 95% de confiança. As informações que devem ser consideradas no relatório apresentado são oriundas dos dados de Bonett, pois a distribuição dos dados atende a uma curva normal. Portanto, podemos afirmar com 95% de confiança que não há diferença significativa entre os desvios padrão, antes e depois da modificação do processo de regulagem da rotação lenta na linha de montagem, pois o Valor-P apresentado é superior que 0,05. Na Figura 5, é apresentado que não há diferença entre os desvios das amostras analisadas.

Figura 5: Teste e IC para duas variâncias, Idle Speed e Idle Data. Fonte: Software Minitab, elaborado pelo autor (2015).

Outra forma de comprovar que não há diferença significativa entre os desvios padrão das amostras estudadas é a interpretação gráfica do IC na Figura 5, onde é possível identificar a linha vermelha cruzando a linha azul de Bonett.

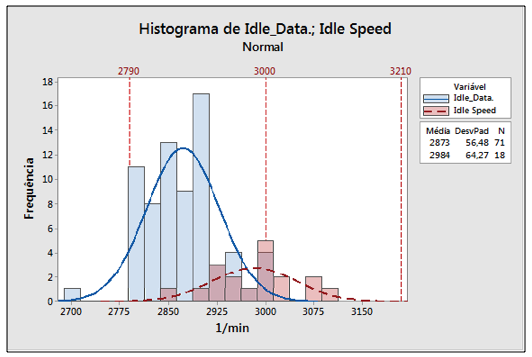

O histograma da Figura 6, apresenta a diferença das distribuições de dados antes (Idle Data) e depois do ajuste do processo (Idle Speed). As colunas vermelhas mostram que o processo ficou centralizado na especificação nominal de 3.000 RPM e o valor máximo medido foi de 3.090 RPM.

Figura 6: Histograma Idle Speed e Idle Data. Fonte: Software Minitab, elaborado pelo autor (2015).

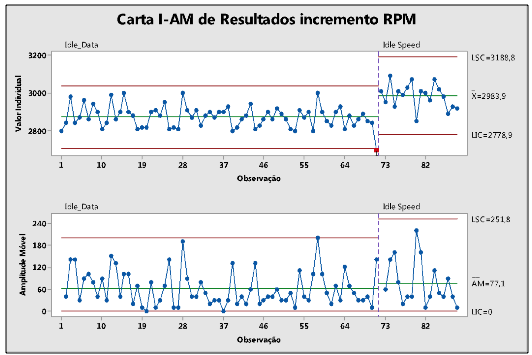

Por fim, foram geradas as cartas de controle com as velocidades do histórico de dados (Idle Data) e as novas velocidades da lenta (Idle Speed), Figura 7. A carta de controle de valores individuais (I) comprova que os valores foram deslocados em torno do valor de especificação nominal de 3.000 RPM, visto que a média (X¯) passou a ser 2.983,9 RPM. A carta da amplitude móvel (AM), mesmo aumentando sua variação de 61,4 para 77,1, ficou dentro de suas especificações, indicando um processo sob controle.

Figura 7: Cartas de Controle Individual (I) e de Amplitude (AM) - rotação lenta (Idle Speed) e lenta dos dados (Idle Data).

Fonte: Software Minitab, elaborado pelo autor (2015).

O trabalho apresentou o motor 2T carburado, sua ampla aplicação, a relação da mistura ar-combustível e a importância da regulagem na rotação lenta. A pesquisa teve como motivação a falha na rotação lenta, encontrada em uma auditoria da empresa, e, como objetivo principal, a identificação da causa raiz para resolver o problema da marcha lenta.

Os combustíveis alternativos e a preocupação com as emissões foram os temas mais encontrados na pesquisa bibliográfica, porém a patente de Carlsson (2012), aborda um método de ajuste da rotação lenta, que serviu para atestar a importância dessa regulagem. Pode-se destacar também, que todas essas experiências desenvolvidas e relatadas nesse artigo têm um ponto em comum, foram realizadas com o motor em rotação lenta.

A metodologia utilizada para identificar, analisar e atestar a mudança no processo foram as ferramentas estatísticas. Durante os estudos identificou-se a causa raiz do problema, que foi o processo oscilando próximo do limite inferior.

Mudanças no método de ajuste da marcha lenta foram realizadas na cabine de testes da linha de montagem, para a solução do problema. Então, foram realizados testes de hipóteses de média e variância com IC de 95%.

Os testes de hipóteses indicaram, com 95% de confiança, que apesar do pequeno aumento da variância o processo ficou sob controle e a média dos dados foi deslocada entorno do valor nominal da marcha lenta. O histograma do Gráfico 8 e as cartas de controle Individual (I) e de Amplitude (AM) do Gráfico 9, apresentam a distribuição dos dados históricos (Idle Data) e a distribuição dos dados atuais (Idle Speed) do processo sob controle, depois das mudanças realizadas para a resolução do problema.

A presente pesquisa inclusive evidencia que os testes estatísticos e as simulações proporcionam maior confiabilidade nas alterações ou projeções nos processos fabris.

Recomenda-se para futura exploração nesse processo de controle da marcha lenta o cálculo do Cp / Cpk e ainda a execução da carta de controle EWMA, com o propósito de monitorar e identificar antecipadamente a variabilidade do processo.

ALEONTE, M., COSGĂREA, R., JELENSCHI, L., COFARU, C. Technical solutions for improving the efficiency of a two stroke si engine. Bulletin of the Transilvania University of Braşov Series I: Engineering Sciences, vol. 4 (53), No. 2, 2011.

BLAIR, G. P. Design and simulation of two-stroke engines. Society of Automotive Engineers, Inc. U.S.A, 1996.

BOSCH, R. Manual de Tecnologia Automotiva. / Robert Bosch, 25 ed. São Paulo: Blucher, 2005.

BRUNETTI, F. Motores de Combustão Interna. Volume 1. / Franco Brunetti.- São Paulo: Blucher, 2012.

CARLSSON, A. B., Mikael, L. J. Idle Speed Control For A Handheld Power Tool. United States Patent, N°: US 8,333,174 B2, 2012.

HSIEH, F.C., CHEN, B.C., WU, Y., Adaptive Idle Speed Control For Spark-Ignition Engines. SAE International, 2007.

KIM, D., PARK, J. Application of adaptive control to the fluctuation of engine speed at idle. Information Sciences an International Journal, 2007.

LOESCH, C. Probabilidade e estatística. / Claudio Loesch. – Rio de Janeiro: LTC, 2012.

MARTINS, Jorge. Motores de Combustão Interna. Porto: Publindústria Edições Técnicas, 2011.

MONTGOMERY, D. C. Introdução ao Controle Estatístico da Qualidade. 4 ed. rev. Rio de Janeiro: LTC, 2009.

PRADEEP, V., BAKSHI, S., RAMESH, A. Direct injection of gaseous LPG in a two-stroke SI engine for improved performance. Applied Thermal Engineering, 2015.

PULKRABEK, Willard W. Engineering fundamentals of the internal combustion engine. Upper Saddle River, NJ: Pearson Prentice Hall, 2014.

REDDY, S., DUTTA, M. An Experimental Study on the Effect of Injection Timing and COV on Direct Injected Two Stroke S.I. Engine. Turkish Journal of Science & Technology, Volume 6, No 2, 87-99, 2011.

SONPARATE, Ashish D.; GADPAYLE, Sneha P.; BAJPAI, Poonam P. Performance Testing Of 2-Stroke SI Engine by Using External Vaporized Carburetor. 2015.

THAKUR, M., SAIKHEDKAR, N. K., Behavioral Modeling and Simulation with Experimental Analysis of a Two Stroke Engine Using Nanosized Copper Coated Catalytic Converter. International Journal of Advanced Science and Technology, Vol.59, pp.97-112, 2013.

VICENTE, B. G. L. Z., CEZARE M. J., SILVA, I. N. Controlador Neural de Marcha Lenta para Motores de Combustão Interna. VIII Simpósio Brasileiro de Automação Inteligente, 2007.

ZHAO, S., TIAN, M., HAO, R., ZHANG, S., LI, N. Processes and Analysis of Vehicle Driving Data Based on Short Stroke Method. Sensors & Transducers, Vol. 177, Issue 8, pp. 31-36, 2014.

1. Mestrando do curso de Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil. pablo.fogaca@gmail.com

2. Engenheiro de Produção – UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil. felipe_manea@yahoo.com.br

3. Mestrando do curso de Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil. wlsjurai@hotmail.com

4. Mestrando do curso de Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil. davenilcio@gmail.com

5. Professor Doutor do Programa de Pós-Graduação em Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil. guilhermev@unisinos.br