Vol. 38 (Nº 21) Año 2017. Pág. 6

Érica Golfeto FONTES 1; Mauricio Johnny LOOS 2

Recibido: 07/11/16 • Aprobado: 29/11/2016

RESUMO: Cada vez mais as empresas buscam se manter sólidas no mercado, visto que estão inseridas em um mundo competitivo e em meio a diversas crises econômicas. Este estudo de caso aborda a filosofia Kaizen baseado nos conceitos de melhoria contínua da filosofia Lean Manufacturing no setor produtivo de uma empresa do setor têxtil. Inicialmente é elaborada uma revisão bibliográfica sobre os conceitos abordados no estudo de caso, com foco em lean Manufacturing (Manufatura Enxuta), oito desperdícios do lean, Kaizen e Ciclo PDCA. Em seguida é apresentado o Kaizen do setor produtivo para melhorias em um processo de customização para clientes especiais, detalhando em seis etapas: Registro, Pré-Kaizen, Evento Kaizen, Apresentação, Acompanhamento e Pós-Kaizen. A partir dos resultados obtidos pela empresa por este Kaizen, comprovou-se a eficácia desta metodologia como ferramenta de melhoria contínua aplicada às práticas de chão de fábrica. |

ABSTRACT: More and more companies seek to remain solid in the market, as they are inserted in a competitive world and among various economic crises. This case study deals with the Kaizen philosophy based on the concepts of continuous improvement of Lean Manufacturing philosophy in the productive sector of a company in the textile sector. Initially, it is prepared a literature review on the concepts covered in the case study, focusing on lean Manufacturing (Lean Manufacturing), 8 lean waste, Kaizen and PDCA cycle. Then presents the Kaizen productive sector for improvement in a customization process for special customers, detailing in six stages: Registration, Pre-Kaizen, Kaizen Event, Screening, Monitoring and Post-Kaizen. From the results obtained by the company for this Kaizen, proved the effectiveness of this methodology as a continuous improvement tool applied to the shop floor practices. |

Há algumas décadas atrás a produção era vista com muito desperdícios, pois era a responsável por grandes lotes de produção, estoques elevados, má qualidade dos produtos fabricados e consequentemente atrasos na entrega dos produtos aos clientes. Outa característica associada ao modelo antigo da Produção é a tomada de decisões. A alta direção e os gerentes tomavam as decisões do setor produtivo, sem que os funcionários pudessem optar sobre as melhorias e as mudanças eram apenas repassadas ao setor produtivo.

Atualmente, constatou-se que os funcionários do setor produtivo são fundamentais para o crescimento da empresa. Essas e outras mudanças foram transformando os pensamentos do setor produtivo. O ambiente em que as empresas estão inseridas muda constantemente e estas têm de se adaptar às novas dinâmicas. O mercado exige, cada vez mais de seus fornecedores, rapidez nas respostas e entrega no cliente, altos níveis de qualidade dos produtos e a flexibilidade dos processos produtivos, fazendo com que as empresas procurem alternativas para sobreviverem e inovar.

Atualmente o mundo vem sofrendo grandes dificuldades financeiras devido às crises econômicas. Esse fator reflete diretamente nas empresas, obrigando-as a tomarem novas estratégias para obterem maior lucro, visto que os concorrentes não estão apenas no mercado local, mas sim em qualquer lugar do mundo.

As melhorias podem ser realizadas de forma incremental e contínua (pequenas mudanças) ou mudanças radicais. A maneira como estas mudanças são realizadas irá depender do momento da empresa e de suas estratégias.

O lucro de uma empresa é obtido pela seguinte fórmula: Lucro = Preço – Custo, visto que de acordo com o ambiente não é possível modificar consideravelmente o preço, é preciso então modificar o custo, este deve ser trabalhado ao máximo para ser o mínimo possível, para obter-se maior lucro.

Existem várias estratégias para as empresas aumentarem a sua produtividade e reduzirem os custos. Uma das estratégias mais importante e bem conhecida é o Lean Manufacturing (Manufatura Enxuta), a qual é decorrente a um período pós-guerra. Esta estratégia busca produzir sob pedidos, ou seja, apenas o que o cliente solicita naquele momento, reduzindo assim vários desperdícios de produção, como superprodução e estoques altos. Nesta estratégia o foco está no envolvimento de todos os membros da equipe e estes são os responsáveis pelo sucesso do trabalho. Hoje o lean é conhecido mundialmente pelo alto desempenho e por conseguir atender prontamente os clientes.

De acordo com Ohno (1997), o objetivo mais importante do Lean é aumentar a eficiência da produção através da eliminação de desperdícios, o que tem contribuído para o sucesso das empresas.

Uma das técnicas mais utilizadas para redução de desperdícios é a metodologia Kaizen, a qual possibilita pequenas, grandes e contínuas melhorias na empresa. Esta metodologia busca reunir e envolver as pessoas para propor melhorias incrementais e contínuas, com tempo reduzido e baixo custo de implantação.

Neste contexto este trabalho apresenta o estudo de caso de um Kaizen implantado em uma indústria têxtil do Centro Oeste do Brasil, cujo objetivo é evidenciar as melhorias propostas pelo Sistema de Produção Lean Manufacturing e a filosofia Kaizen, demonstrando que esta metodologia é importante para as empresas que buscam um diferencial competitivo.

A seguir é apresentada uma fundamentação teórica referente ao Lean Manufacturing, os Oito desperdícios e Kaizen, no intuito de estabelecer a visão da literatura para, posteriormente, poder-se efetuar as análises de confronto com o trabalho de campo observado no objeto de análise.

Segundo Werkema (2012), “O Lean Manufacturing é uma iniciativa que busca eliminar desperdícios”, ou seja, eliminar tudo que não agrega valor aos olhos do cliente para que possa melhorar o que realmente é necessário e agrega valor. A produção Lean é inevitavelmente a melhor forma de orientar a empresa para otimização dos produtos e processos produtivos, buscando eliminar os seus desperdícios.

Nesta filosofia a produção enxuta é considerada como uma forma de produzir mais com menos: menos esforço humano, menos equipamento, menos desperdício, menos tempo a um menor custo.

Para Azevedo, Barros Neto e Nunes (2010, apud Vasconcelos; Barros Neto; Viana, 2013) “a produção enxuta consiste na eliminação do desperdício em toda e qualquer área da produção, inclusive relações com clientes, desenho de produtos, rede de fornecedores e administração da fábrica. A diferença básica entre a filosofia de gerenciamento tradicional e o Lean Production se evidencia principalmente no aspecto conceitual, indicando que os procedimentos Lean sejam aplicados em todas as indústrias que produzem bens e serviços, enquanto que o modelo tradicional está mais alinhado às práticas tangíveis da manufatura.

O conceito de Lean Manufacturing surgiu nos anos 50, na Toyota, onde ficou conhecido como Sistema Toyota de Produção (STP). A maior responsabilidade pela criação do STP é atribuída a Taiichi Ohno e Shingeo Shingo. A Toyota Motors Company foi a empresa que teve maior facilidade em sair da crise do Petróleo e da recessão econômica, e isto despertou a atenção e a curiosidade a nível mundial pelo seu sistema de produção, por ser muito mais viável do que o utilizado na época. Neste momento deu-se início a era da Produção Lean.

A filosofia Lean é um conjunto de princípios, conceitos e técnicas que busca eliminar os desperdícios em um sistema produtivo que resulta em: entregar aos clientes exatamente o que eles precisam; quando eles precisam; na quantidade ideal; na sequência correta; sem nenhum tipo de defeito de qualidade; e no menor custo possível.

O Sistema de Produção Lean enfatiza a colaboração dos trabalhadores para se alcançar as melhorias. Segundo Dennis (2008), o STP trabalha os desperdícios com o envolvimento de suas equipes, que quanto mais os membros se envolvem maior sucesso eles têm, tornando-se assim um círculo virtuoso.

De acordo com Ferreira (2004, p. 22):

A produção enxuta usa times de trabalhadores com várias habilidades em todos os níveis de organização, e usa máquinas altamente flexíveis e cada vez mais automatizadas para produzir grandes volumes de produtos em enorme variedade, com melhor aproveitamento dos recursos existentes, em quantidade suficiente.

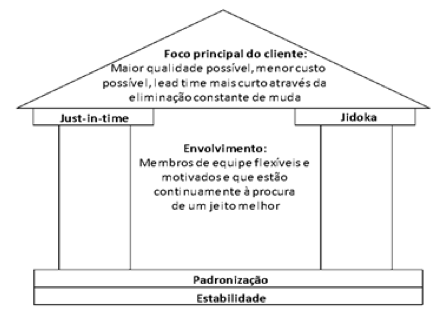

A figura 1 ilustra a importância dos membros da equipe.

Figura 1 - Imagem básica da produção Lean.

Fonte: Dennis (2008).

De acordo com Dennis (2008, p. 37):

A base do sistema Lean é estabilidade e padronização. As paredes são a entrega de peças e produtos just-in-time e jidoka, a automação com uma mente humana. A meta (o telhado) do sistema é o foco do cliente (...) O poder do sistema Toyota está no constante reforço de seus conceitos centrais.”

O Sistema Just-in-time (JIT) é um dos principais elementos que contribui para a implementação de um sistema de gestão baseado na filosofia Lean. Segundo Pinto (2009, p. 111) “O JIT é uma técnica de produção puxada segundo a qual todos os outputs são realizados no momento certo, na quantidade pedida e no local combinado”. Ele recorre a várias ferramentas do sistema, como Kanban, para controlar o fluxo de materiais, pessoas e informação.

Sobre os benefícios da Produção Enxuta e do JIT, estes podem ser inúmeros por poderem ser aplicados a toda cadeia de suprimentos das empresas, mas dentre todos os benefícios estão: diminuição dos prazos de entrega, redução de estoque, melhor gestão do conhecimento, melhor qualidade nos produtos, maior segurança, redução de custos, entre outros infinitos benefícios que podem ser concebidos com o sistema Lean.

Existem oito tipos de desperdíciosdo Lean, os quais serão abordados a seguir.

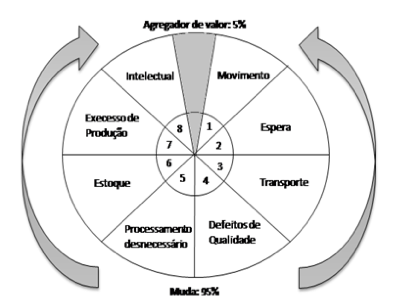

Dentre os oito desperdícios do Lean, pode-se afirmar, de acordo com a figura 2, que 5% da proporção de todas as atividades realizadas agregam valor, os outros 95% se referem às atividades rotineiras do dia-a-dia que são compostas de desperdícios e não agregam valor.

Figura 2 - Aprendendo a enxergar muda (desperdício).

Fonte: Dennis (2008).

Antes de falar sobre desperdícios é preciso entender o que é valor. Segundo Womack (2004, apud Hornburg, 2009) “o ponto de partida para o pensamento enxuto é o valor”. O valor é definido pelo cliente final: que atenda às suas necessidades, a um preço específico em um momento específico. São atividades que agregam, o que o cliente valoriza e está disposto a pagar. Os processos que não agregam valor aos olhos do cliente, geralmente são aqueles que não modificam o produto e/ou serviço, porém podem existir processos que não agregam valor, mas que são necessários no processo.

Ohno (1997, apud Elias, Magalhães, 2003):

estabelece como passo preliminar para a aplicação do Sistema Toyota de Produção a identificação e eliminação dos desperdícios (ou perdas): de superprodução de mercadorias desnecessárias; de espera, dos funcionários pelo equipamento de processamento para finalizar o trabalho ou por uma atividade anterior; em transporte desnecessário de mercadorias; do processamento desnecessário, devido ao projeto inadequado de ferramentas e produtos; de estoque à espera de processamento ou consumo; de movimento desnecessário de pessoas; de produzir produtos defeituosos.

Segundo Dennis (2008) o desperdício do Movimento se referente tanto ao movimento humano quanto mecânico. O desperdício de movimento humano muitas vezes se refere a ergonomia do local de trabalho, fazendo com que o operador precise caminhar, alcançar ou movimentar desnecessariamente. O desperdício de movimento mecânico também refere-se a distância, como por exemplo máquinas distantes entre si fazendo com que resulte em movimento desnecessário.

O desperdício da Espera ocorre, por exemplo, quando um funcionário precisa parar para esperar uma ordem de produção; espera por materiais a serem entregues ou para resolução de uma parada na linha produtiva; espera na fila de ordens para entrar na máquina; espera dentro do lote para conclusão da ordem. De acordo com Dennis (2008, p. 41), a espera aumenta o lead time, ou seja, o tempo entre o momento em que o cliente fez o pedido e o momento em que ele o recebe, sendo uma medida crucial dentro do sistema lean.

O desperdício do Transporte está relacionado ao movimento de lotes de produtos entre máquinas e departamentos entre locais de armazenagem. O desperdício de transporte muitas vezes está interligado com o layout ineficiente do local de trabalho. De acordo com Pinto (2009) este desperdício, assim como o movimento desnecessário ocupam espaço na fábrica, aumentam os custos, aumentam o lead time, e muitas vezes fazem com que os produtos se danifiquem com o transporte.

Outro desperdício comum gerado nas empresas são os Defeitos, que por sua vez estão relacionados a qualidade dos produtos que estão associados aos custos de inspeções, as respostas às queixas de clientes e aos reparos e retrabalhos desnecessários (rework). Com isto a produtividade diminui e o custo do produto e serviços aumenta. Pinto (2008) menciona que as causas dos defeitos são:

Umas das formas de eliminar este desperdício é construir a qualidade na fonte de cada processo/operação garantindo que seja realizado uma única vez.

O desperdício de Processamento Desnecessário, de acordo com Liker (2005, p. 53) é:

Realização de atividades/tarefas desnecessárias para processar as peças. Processamento ineficiente devido à má qualidade das ferramentas e do projeto do produto, causando deslocamentos desnecessários ou produzindo defeitos. A perda é gerada quando são oferecidos produtos de maior qualidade do que o necessário. Às vezes “trabalho” extra é realizado para preencher o excesso de tempo em vez de esperá-lo passar.

O desperdício de Estoque está relacionado a produzir grandes lotes acima das necessidades dos clientes. Um exemplo é a produção empurrada criada pelo sistema fordismo onde se produzia com pequenas variedades de itens, porém em grandes quantidades. O desperdício de estoque gera outros desperdícios como defeitos gerados pela armazenagem, espera do cliente por um pedido que precisa ser produzido e altos custos de estocagem. Segundo Pinto (2009) uma das causas relacionadas à geração de estoques são processos que trabalham em diferentes velocidades/ritmos criando a existência de gargalos ou estrangulamentos dos processos.

O Excesso de Produção é um desperdício que gera todos os outros desperdícios. Pode ser quantitativo por produzir mais que o necessário, e temporal por fazer antes do que o necessário. Taiichi Ohno mencionava que a produção em excesso é a origem de todo o mal na área de manufatura. Significa produzir algo não será vendido, diferente da sistemática abordada no sistema Just-in-time.

O oitavo desperdício, conhecido como Conhecimento sem ligação, ou desperdício Intelectual é gerado através do esforço humano que não acrescenta nenhum valor ao produto do ponto de vista dos clientes. Segundo Dennis (2008), este desperdício ocorre quando há falta de comunicação dentro de uma empresa ou entre a empresa e seus clientes e fornecedores. Isto inibe o fluxo de conhecimento, ideias e criatividade.

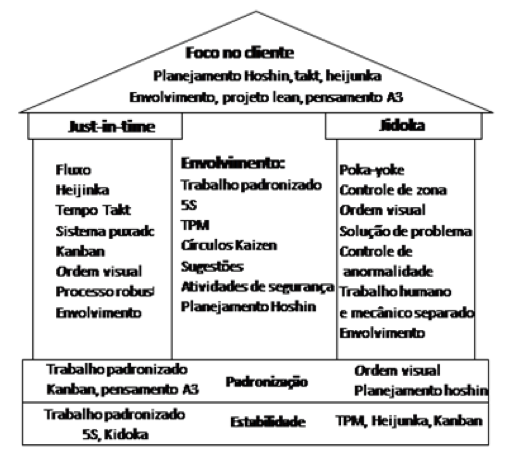

Todos os desperdícios citados anteriormente podem ser eliminados ou minimizados através de inúmeras técnicas trabalhadas na filosofia Lean, conforme ilustra a figura 3.

Figura 3 - Atividades do Lean.

Fonte: Dennis (2008).

Segundo Ohno (1997, apud Hornburg 2009) “a eliminação completa desses desperdícios aumenta a eficiência, ou a produtividade, das operações por uma ampla margem”

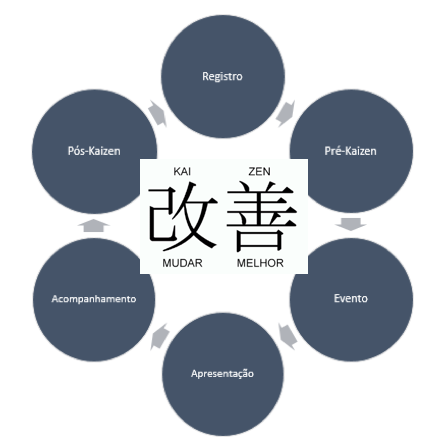

Antes de mais nada é importante entender o que esta palavra significa. Kaizen é originada de duas palavras: “Kai” que significa mudança e “Zen” que significa para melhor, ou seja, mudar sempre para melhor. A metodologia Kaizen é focada na filosofia da melhoria contínua e no envolvimento de todos os profissionais envolvidos, desde os operários de “chão de fábrica” até a alta direção.

De acordo com Hornburg (2009, p. 27), kaizen é:

Filosofia de melhoria contínua que prega que nenhum dia pode passar sem a busca da melhoria. Também usado como técnica de introdução da filosofia de melhoria contínua e da manufatura enxuta, focada no envolvimento das pessoas e na eliminação de desperdícios.

Para Dennis (2008) os chamados círculos de Kaizen, oferecem grandes benefícios, como:

Segundo Hornburg (2009) o conceito de Kaizen desenvolvido por Imai (1990):

engloba uma série de inovações de gestão japonesa, até então tratadas separadamente: Controle da Qualidade Total e Gestão da Qualidade Total, Just in Time, Kanban, Zero Defeitos, Círculos de Qualidade, Sistemas de Sugestões, Manutenção Produtiva Total, Orientação para o Consumidor, Robótica, Automação, Disciplina no Local de Trabalho, Melhoramento da Qualidade, Atividades em Grupos Pequenos, Relações Cooperativas entre Administração e Mão de Obra, Melhoramento da Produtividade e Desenvolvimento de Novos Produtos.

Segundo Imai (1990), existem 10 mandamentos a serem seguidos na metodologia Kaizen:

1. O desperdício deve ser eliminado;

2. Melhorias graduais devem ser feitas continuamente;

3. Todos os colaboradores devem estar envolvidos, sejam gestores do topo e intermediários, ou pessoal de base, pois o Kaizen não é elitista;

4. É baseado numa estratégia barata, acreditando que um aumento de produtividade pode ser obtido sem investimentos significativos. Não se aplicam somas astronômicas em tecnologias e consultores;

5. Aplica-se em qualquer lugar, e não somente dentro da cultura japonesa;

6. Apoia-se numa gestão visual, numa total transparência de procedimentos, processos, valores, torna os problemas e os desperdícios visíveis aos olhos de todos;

7. Focaliza a atenção no local onde se cria realmente valor, ou seja, o chão de fábrica;

8. Orienta-se para os processos;

9. Dá prioridade às pessoas, acredita que o esforço principal de melhoria deve vir de uma nova mentalidade e estilo de trabalho das pessoas (orientação pessoal para a qualidade, trabalho em equipe, cultivo da sabedoria, elevação do moral, autodisciplina, círculos de qualidade e prática de sugestões individuais ou de grupo);

10. O lema essencial da aprendizagem organizacional é: aprender fazendo.

Kaizen prega por melhorias contínuas, até mesmo pequenas melhorias e de longo prazo. Um dos diferenciais é por se tratar de uma ferramenta barata, pois as mudanças acontecem mesmo sem tecnologias e equipamentos avançados. É desempenhada de esforço humano, dedicação, comunicação, trabalho em equipe, disciplina, baseadas na capacidade pessoal dos envolvidos (REIS, 2010).

Existem algumas ferramentas de melhoria de qualidade trabalhadas no Kaizen, sendo elas: PDCA, Brainstorming, 5S, 5 porquês, Diagrama de causa e efeito, 5W1H e o Relatório A3.

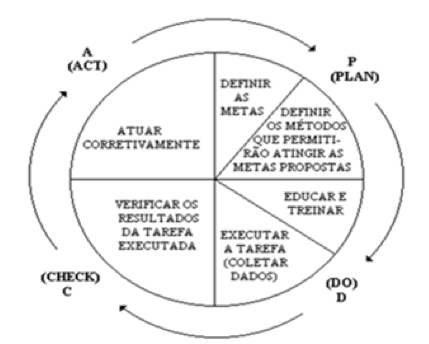

Como mencionado, o Kaizen faz uso de ferramentas simples e de fácil utilização para identificar as causas dos desvios, alternativas de soluções para os problemas e os planos de ações que devem ser desenvolvidos. Será explicado agora o ciclo PDCA, que é a base da metodologia Kaizen, sendo a principal ferramenta utilizada por esta metodologia.

De acordo com Campos (2011) o Ciclo PDCA significa Plan; Do; Check; Act, sendo composto das seguintes etapas:

Plan (Planejamento): representa a fase inicial de identificação, observações e análises dos problemas encontrados;

Do (Executar): após planejar, as ações devem ser colocadas em prática para se atingir os objetivos da etapa anterior;

Check (Checar): Checagem dos efeitos reais que foram alcançados nas ações realizadas, se foi executado conforme planejado e/ou se houveram desvios;

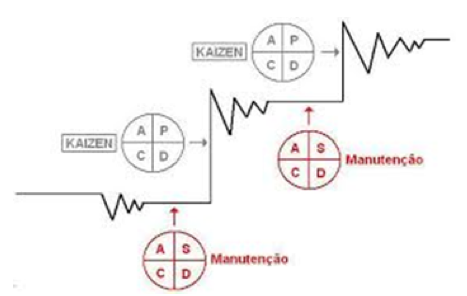

Act (Ação/Agir): Se os resultados obtidos não forem os planejados, deve-se formular novas ações. Caso o resultado seja satisfatório, esta etapa funciona como uma ação preventiva, para que não haja a reincidência do desvio. Conforme ilustrado na figura 4, o PDCA é um ciclo, portanto, deve “rodar” continuamente para se alcançar as melhorias.

Figura 4 - Ciclo PDCA

Fonte: Campos (2011).

Mesmo que os objetivos sejam alcançados na primeira implantação, os processos de melhoria contínua devem continuar, conforme ilustrado na figura 5.

Figura 5: Melhoria Contínua e padronização.

Fonte: Guerra (2010).

O Kaizen surge a partir de uma necessidade ou oportunidade de melhoria.

Inicialmente foi elaborada uma revisão bibliográfica para explicar os principais conceitos do tema. De acordo com Gil (2002): “A pesquisa bibliográfica é desenvolvida com base em material já elaborado, constituído principalmente de livros e artigos científicos”. De acordo com o autor, uma das principais vantagens da revisão bibliográfica reside no fato de permitir ao investigador a cobertura de uma gama de fenômenos muito mais ampla do que aquela que poderia pesquisar diretamente. A pesquisa bibliográfica também é indispensável para estudos históricos.

Em seguida foi realizado um estudo de caso:

Segundo Miguel (2007) “o estudo de caso é um estudo de natureza empírica que investiga um determinado fenômeno, geralmente contemporâneo, dentro de um contexto real de vida, quando as fronteiras entre o fenômeno e o contexto em que ele se insere não são claramente definidas”.

De acordo com Gil (2002), o estudo de caso apresenta diferentes propósitos como: explorar situações da vida real cujos limites não estão claramente definidos; preservar o caráter unitário do objeto estudado; descrever a situação do contexto; formular hipóteses e desenvolver teorias; explicar as várias causas de determinado fenômeno.

Para a coleta de dados deste estudo foi aplicada a observação direta e análise documental.

Nesta seção será detalhada a aplicação da metodologia kaizen na organização escolhida para a pesquisa, para que seja possível efetuar as análises de confronto com o trabalho de campo observado.

A empresa analisada neste estudo de caso é uma indústria Têxtil, situada no Centro Oeste brasileiro. A empresa atua há mais de 11 anos neste segmento, fornecendo artigos nacionais e importados de cama, mesa e banho, decoração sala, acessórios de cozinha, entre outros, para todo o território brasileiro.

Para fim de melhorias nos planos da empresa, a filosofia Lean e o pensamento Kaizen foram implementados no início de 2015, garantindo grandes vantagens e benefícios, tanto no setor produtivo quanto administrativo.

A empresa responsável por este estudo de caso vinha encontrando dificuldades em seus processos de customização de tapetes para clientes especiais, onde aconteciam inúmeros atrasos, erros e desperdícios por conta destes processos. Com isto surgiu a necessidade de realizar o evento Kaizen.

O projeto foi realizado em 6 etapas, conforme ilustrado pela figura 6.

Figura 6: Etapas do Kaizen.

Fonte: Os autores.

Este Kaizen contou com a colaboração de dez pessoas, sendo dentre elas um Facilitador do Kaizen, o líder, e os colaboradores que são do gemba (local real aonde as coisas acontecem) e de áreas distintas. Para conclusão foram necessárias duas reuniões, de aproximadamente duas horas cada. Este Kaizen teve duração de oito dias, contados a partir de sua abertura até o fechamento.

Antes de começar o evento é necessário coletar todos os dados referentes aos processos envolvidos. A seguir elencam-se as oportunidades de melhorias existentes nesse processo de customização em estudo:

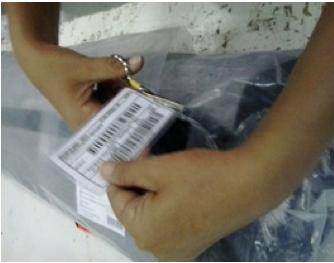

A figura 7 ilustra que era necessário recortar a etiqueta com o código de barras dos produtos, pois a localização que o cliente desejava não era aquela. Com isto tornou-se necessário trocar toda a embalagem máster do produto. A figura 8 ilustra que também era necessário trocar a amarração do tapete (fitilho).

Figura 7 - Recorte de etiqueta

Fonte: Empresa estudada

-----

Figura 8- Troca de amarração do produto tapete

Fonte: Empresa estudada.

Diante dos desvios citados anteriormente, definiu-se como meta para o setor:

A metodologia Kaizen exige que os funcionários envolvidos no processo, participem dos eventos, desde a alta direção até os operários. O grupo definido para participar desse Kaizen específico foi elencado com a seguinte composição:

Toda a equipe foi treinada na metodologia aplicada antes do evento ser realizado. Este treinamento consiste na apresentação dos conceitos e nas ferramentas utilizadas para identificação dos problemas e soluções, visando aumentar a criatividade e a participação de toda a equipe.

O treinamento foi ministrado na própria empresa pelo facilitador da filosofia lean, através de apresentações, nas quais abordou técnicas como o Brainstorming (que significa “tempestade de ideias”) para gerar ideais ao mesmo tempo em que envolve os membros da equipe. No primeiro momento as ideias são apenas registradas sem julgar se são boas ou ruins, se serão necessárias ou não. O treinamento também abordou as responsabilidades de cada membro da equipe e prazos para finalização.

Todos os participantes tiveram o seu momento de apresentar as ideias, desta forma todos os membros participam. Após a listagem, as ideias foram agrupadas e definidas com maior qualidade. A seguir encontram-se as ideias propostas pela equipe:

Após a obtenção das ideias foi criado um plano de ação, para definir responsáveis para as atividades e o prazo à serem realizadas.

As ações foram realizadas e os prazos foram cumpridos conforme o planejado, permitindo que o evento fosse finalizado dentro do prazo determinado.

Com a definição das atividades para cada colaborador e o fluxo do processo, houve uma melhora no fluxo da customização de tapetes reduzindo a movimentação de pessoas, produtos e insumos.

Com a padronização das posições das etiquetas e de acordo com as necessidades do cliente específico, não houve mais a necessidade de trocar embalagens, com isso houve a eliminação dos processos desnecessários.

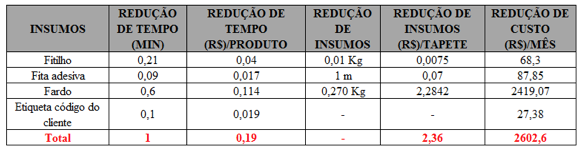

Com a eliminação dos desperdícios citados, foi possível fazer uma economia por produto e houve uma redução no tempo de customização dos tapetes.

Considerando que a média de customização seja de aproximadamente 1.442 tapetes por mês, para este cliente:

A tabela 1 evidencia o custo economizado por mês para apenas um pedido do cliente.

Tabela 1 – Resultado mensal

Fonte: Os autores.

Além dos resultados quantitativos descritos, o Kaizen promoveu a interação entre os setores, sendo eles Comercial/Vendas, Qualidade e Produção.

Após a padronização das melhorias encontradas, estas continuam sendo analisadas (etapa 6), como atividades em andamento, para verificar se há desvios ou novas oportunidades de melhorias.

O presente trabalho apresentou, através de um estudo de caso, os benefícios que a filosofia Lean Manufaturing proporciona para as empresas, principalmente aquelas que buscam um diferencial mediante o mundo competitivo e globalizado.

Através dos conceitos de Produção Lean e da metodologia Kaizen apresentados neste contexto, foi possível perceber a importância do Kaizen nas organizações.

Através deste estudo de caso, comprovou-se que a metodologia Kaizen é eficaz como forma de implantar melhorias contínuas baseadas na Manufatura Enxuta, e traz resultados satisfatórios em um curto espaço de tempo e com baixo custo de investimento, visto que são necessárias apenas boas ideias, principalmente de quem conhece o processo e desejo de mudar para melhor.

O fator principal para se obter sucesso da ferramenta está associado à equipe. Esta ferramenta trabalha a interação e a colaboração dos envolvidos. É necessário disciplina, atitude e responsabilidade.

Com este artigo percebeu-se que o comprometimento da equipe envolvida é fundamental para o sucesso do trabalho, e sem o comprometimento não seria possível alcançar os objetivos propostos.

Os benefícios alcançados por um Kaizen, quando bem trabalhados, são inúmeros, como: aproximação e interação dos membros da equipe; aumento da qualidade dos produtos; redução dos oito desperdícios do lean; aumento da produtividade; rapidez nas respostas e principalmente aumento da satisfação dos clientes.

CAMPOS, F. C. Plano de Melhoria Contínua: Kaizen – Um estudo de caso. Disponível em:< http://www.emc.ufsc.br/controle/arquivos/estagio/geral/arquivo_343-Fernando_Cechinel_de_Campos.pdf> Acesso: 02 de Novembro de 2015.

CUNHA A. M. C. A; CAMPOS C. E; RIFARACHI H. H. C. Aplicabilidade da metodologia Lean em uma lavanderia hospitalar. Mundo Saúde, p. 311-318. São Paulo, 2011.

DENNIS, P. Produção Lean Simplificada. Um guia para entender o sistema de produção mais poderoso do mundo. Porto Alegre: Bookman, 2008.

ELIAS, S. J.; MAGALHÃES, L.C. Contribuição da Produção Enxuta para obtenção da Produção mais Limpa. XXIII Encontro Nac. de Eng. de Produção - Ouro Preto, Outubro 2003. Disponível em:< http://www.abepro.org.br/biblioteca/ENEGEP2003_TR1005_0658.pdf>. Acesso em: 02 de Novembro de 2015.

FERREIRA, F. P. Análise da implantação de sistema de manufatura enxuta em uma empresa de Autopeças. 2004. 1. Dissertação (Mestrado em Gestão e Desenvolvimento Regional) – Departamento de Economia, Contabilidade e Administração – ECA, Universidade de Taubaté, Taubaté.

GIL, A. C. Como classificar as pesquisas. 2002. 4ª ed. São Paulo: Atlas S/A.

GONÇALVES, W.K.F. Utilização de técnicas lean e just in time na gestão de empreendimento e obras. Lisboa. IFT, 2009. Disponível em: https://fenix.tecnico.ulisboa.pt/downloadFile/395138970511/Disserta%C3%A7%C3%A3o.pdf. Acesso em: 02 de Novembro de 2015.

GUERRA, H. C. A Filosofia Kaizen como Metodologia de Gestão baseada na Melhoria Contínua. 2010. 66 f. Dissertação (Mestrado em Gestão). Universidade da Beira Interior, 2010.

HORNBURG, S. Método para Eventos Gemba Kaizen. 2009. 76 f. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal de Santa Catarina, Florianópolis, 2009.

IMAI, M. (1990) - Kaizen: a estratégia para o sucesso competitivo; tradução Cecília Fagnani Lucca. 3ª ed. IMAM.

LIKER, J. K. O Modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. São Paulo: Bookman, 2005.

MAFFIOLETTI, T. A. G. Implantação da Ferramenta Trabalho Padronizado em uma linha de Montagem utilizando a metodologia Kaizen. Disponível em:< http://www.producao.joinville.udesc.br/tgeps/tgeps/2010-01/2010_1_tcc13.pdf>. Acesso em: 02 de Novembro de 2015.

MIGUEL, P. A. C. Estudo de caso na engenharia de produção: estruturação e recomendações para sua condução. Produção, v. 17, n. 1, p. 216-229, Jan./Abr., 2007.

OHNO, T. O Sistema Toyota de Produção: além da produção em larga escala. 1. ed. Porto Alegre: Bookman, 1997. p. 152.

PINTO, J. M. M. Kaizen nas unidades hospitalares criar valor eliminando desperdícios. Dissertação- Mestrado Integrado em Engenharia Industrial e Gestão, Faculdade de Engenharia da Universidade do Porto, 2008.

REIS, R. A. Aplicação dos Conceitos da Produção Enxuta por meio da Ferramenta Kaizen: Estudo de caso. Disponível em:< http://www.ufjf.br/ep/files/2010/07/Raquel-Ara%C3%BD%C3%BDjo-dos-Reis-Elementos-Pr%C3%BD%C3%BD-textuais-08-julho-2010.pdf>. Acesso: 02 de Novembro de 2015.

SALGADO, E. G, et al. Análise da aplicação do mapeamento do fluxo de valor na identificação de desperdícios do processo de desenvolvimento de produtos. Revista Gestão e Produção, São Carlos, v.16, n. 3, p. 344 – 356, 2009.

SATOLO, E. G; CALARGE, F. A. Determinação do grau de aderência ao sistema Lean Producion para empresas da indústria Automobilística: Um estudo tipo. XXVII Encontro Nacional de Engenharia de Produção. Foz do Iguaçu, p.1-10, Outubro 2007. Disponível em:< http://www.abepro.org.br/biblioteca/ENEGEP2007_TR570426_8990.pdf>. Acesso em: 02 de Novembro de 2015.

VASCONCELOS, D. C.; NETO, J. P.B; VIANA, F. L. E. Lean e Green: A contribuição da produção enxuta e da Gestão ambiental para a redução de desperdícios. XXXVII Encontro da ANPAD. Rio de Janeiro, p.1-16, Setembro 2013. Disponível em: http://www.anpad.org.br/diversos/trabalhos/EnANPAD/enanpad_2013/GOL/Tema%204/2013_EnANPAD_GOL206.pdf. Acesso em: 02 de Novembro de 2015.

WERKEMA, C. Lean Seis Sigma: Uma introdução às Ferramentas do Lean Manufacturing. Rio de Janeiro: Elsevier, 2012.

1. Pós-graduanda em Engenharia de Produção. E-mail: ericagfontes@gmail.com

2. Doutor em Engenharia de Produção. E-mail: mauricioloos@hotmail.com